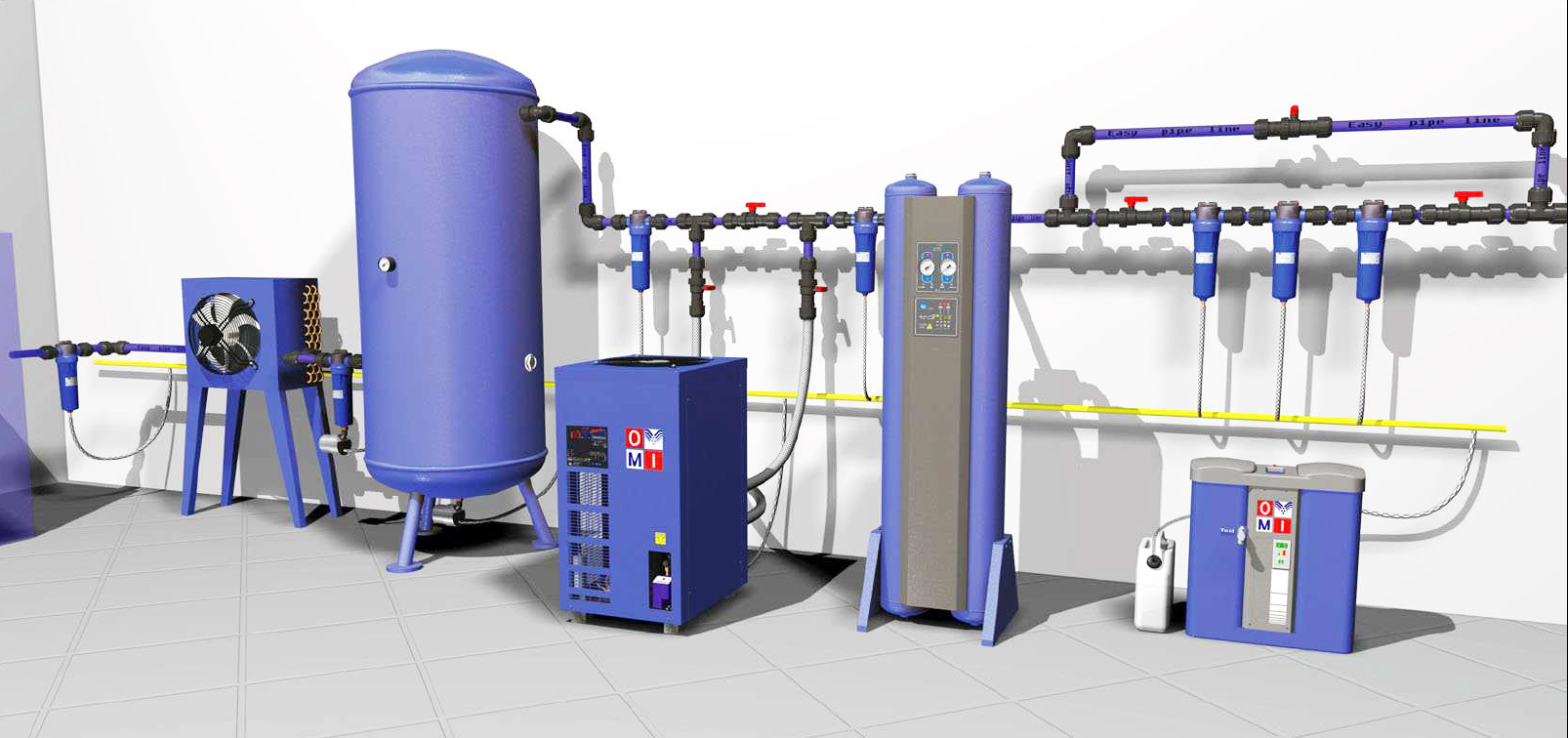

Оборудование для подготовки сжатого воздуха

Главная » Оборудование для подготовки сжатого воздуха

Охладитель

Предназначен для охлаждения сжатого воздуха, нагревшегося в процессе сжатия в компрессоре

Подробнее

4

4